1.PCB分解(実証)試験

試験条件

| ⅰ)対象物 | 廃PCB (PCB 濃度が60重量%、重油相当の混入油類が40重量%) | |

|---|---|---|

| ⅱ)燃料 | 40重量%の混入油類に、15容積%の還元水を添加してエマルジョン化 | |

| ⅲ)燃料温度 | 70 ℃に加熱して、(液状炭化水素+)還元水を混合 | |

| ⅳ)試験装置 | ||

| 高温焼却装置(燃焼式PCB還元分解炉) | ||

| メインバーナー | 廃PCB+(液状炭化水素+)還元水によるエマルジョン燃料(100kg/h)を燃焼 | |

| 第1混合バーナー | 重油を燃焼(A、B各々が3kg/h) | |

| 第2混合バーナー | 同上 | |

| ⅴ)測温装置 | 炉内・炉出口:熱電対(山里産業製B型) | |

| ⅵ)オフガス吸引分析装置 | 等速吸引装置、バブリング吸収装置、有機炭素分析、HCl分析 | |

| ⅶ)測定日 | 2000年11月 | |

| ⅷ)測定場所 | 新利根研究所(稲敷市) | |

試験結果

| ⅰ)処理速度 | 廃PCB 100 kg/h (連続運転で2.4t/d) | |

|---|---|---|

| ⅱ)PCB分解効率 | 99.999999%(8-ナイン)以上 | |

| ⅲ)試験装置 | ||

| 高温混合部 | 1630℃ | |

| 絞り部出口 | 1520℃ | |

| 炉出口 | 1450℃ | |

| ⅳ)通過風量 | 1034 Nm3/h | |

| ⅴ)平均滞留時間 | 約2.9秒 | |

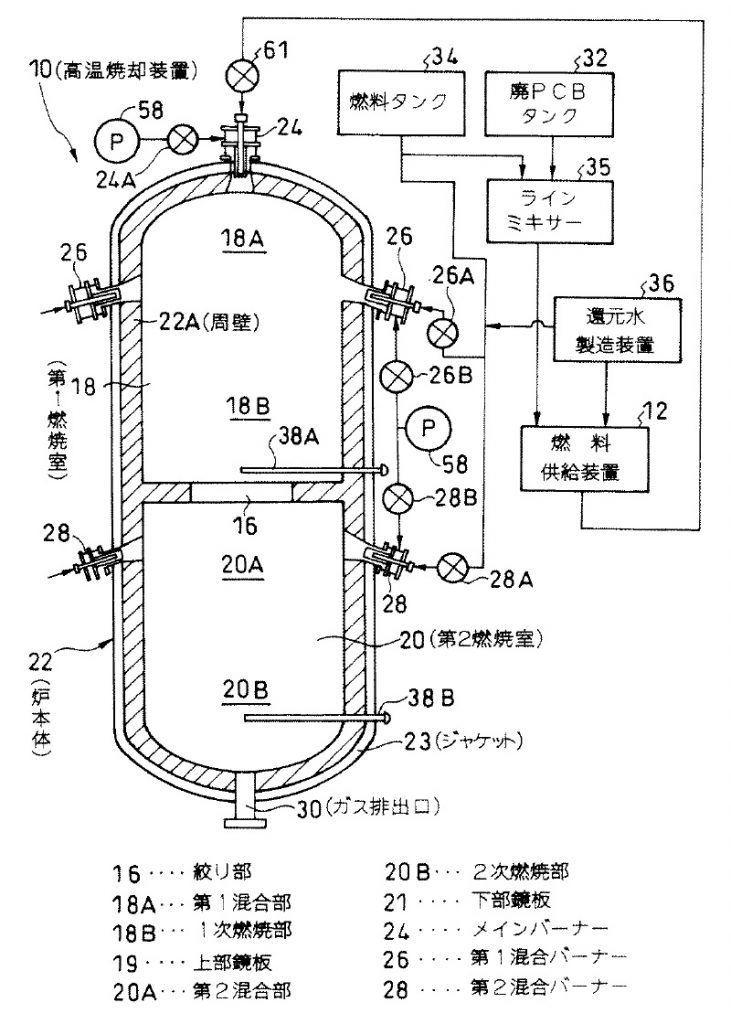

試験装置の説明 (表1、表2、図1 を参照)

| ⅰ) | ここでは廃PCB のPCB 濃度が60重量% 、混入油類が40重量%の重油相当油の場合を例として説明する。 |

|---|---|

| ⅱ) | 液体PCB を均一に微粒子化し、炉内全体を均一な高温とするために、本装置はメインバーナー と、第1混合バーナーと、炉内の衝突と絞りによる十分な乱流拡散と完全混合構造を持つ。さらに第2混合バーナー による2次燃焼ゾーンを含めた十分な炉内滞留時間を得て、PCB を完全に焼却させる。 |

| ⅲ) | さらに、表面張力が極度に小さい還元水の使用で、水の超微粒子が炉内に広域拡散する結果、燃焼室温度の均一化がもたらされ、分解、燃焼速度の遅いPCB でも完全分解、燃焼が達成される。 |

| ⅳ) | 廃PCBは、炉外のラインミキサーで還元水と混合され、メインバーナーのバーナー内管に導入される。この場合、廃PCBによっては70 ℃ に加熱して粘度を下げ、還元水によるエマルジョン化をしやすくする必要がある。 |

| ⅴ) | 廃PCBが相当量の液状炭化水素をすでに含んでいる場合は、新たな液状炭化水素を混合する必要はなく、5 ~ 2 0 % の還元水を直接廃PCBに混合する。 |

| ⅵ) | 混入油の発熱量は6000 Kcal/kg 、重油相当(85%C、15%H)である場合は、PCB より燃焼速度の速い重油分が既に40 % あるため新たに液体炭化水素(燃料)は添加しない。 |

| ⅶ) | ガス排出口から流出したガスは、ダイオキシンの再合成を避けるため、冷却水クエンチで200℃ 以下まで急降温させ、排ガス中塩化水素分をアルカリ洗浄で洗浄後、大気に排出される。 |

表1 実施例の炉大体の大きさ

| 炉本体の外径(ジャケット部分を除く) | 2. 0m |

|---|---|

| 内張断熱材の厚みが250mmの場合の炉本体の実質内径 | 1. 5m |

| 炉上部及び下部の実高さ(上下蓋部内部を除く) | 1. 5m |

表2 炉上部及ぴ下部の実体積、平均流速、平均滞留時間

| 体積(m3) | 流速(m/s) | 滞留時間(sec) | |

|---|---|---|---|

| 第1燃焼室 | 2.7 | 1.0 | 1.5 |

| 第2燃焼室 | 2.7 | 1.1 | 1.4 |

2.ダイオキシン分解試験

試験条件(例)

| ⅰ)対象物 | 都市ごみ焼却飛灰 (塩素成分を含む) |

|---|---|

| ⅱ)試験装置 | 溶融試験装置 NK-100型表面溶融炉、エマルジョン燃料バーナー、エマルジョン燃料供給装置 |

| ⅲ)燃料 | A重油:水道水 = 85:15のエマルジョン燃料 |

| ⅳ)測温装置 | 山里産業製 THERMOCOUPLE B熱電対(+脚Pt‧Rh30% -脚Pt‧Rh6%) シングルエレメント 素線径φ0.5 JIS CLASS 3 (対象温度:~1700℃ |

| ⅴ)測定日 | 2013年3月7日 |

| ⅵ)測定場所 | 日本環境保全(株)新利根研究所 |

| ⅶ)測定位置 | 排ガス(煙突) |

ダイオキシン分解試験結果

| ⅰ)予想される炉内温度 | 1370℃~1450℃ | |

|---|---|---|

| ⅱ)排ガス量 | 湿り | 1590 m3N/h |

| 乾き | 1490 m3N/h | |

| ⅲ)排ガス温度 | 65℃ | |

| ⅳ)排ガス組成 | 水分量 | 約6.5 % |

| 酸素濃度 | 平均15.5 % | |

| 二酸化炭素濃度 | 平均3.8 % | |

| 一酸化炭素濃度 | 平均4 ppm | |

| ⅴ)ダイオキシン類毒性等量* | 0.014 ng-TEQ/m3 (0℃,101.325 kPa) | |

| 内訳 | Total PCDDs | 0.0051 ng-TEQ/m3 |

| Total PCDFs | 0.0065 ng-TEQ/m3 | |

| Total Coplanar PCB | 0.0019 ng-TEQ/m3 | |

*分析の方法:JIS K 0311